工作機械カバーとは

工作機械カバーとは、工作機械の外装(カバー)のことです。中に収める機械や機器を保護すること、作業者の安全を確保することを目的として、主に切削加工機械、プラスチック加工機械、放電加工機械、表面研磨機械、鉄骨加工機械などの工作機械を覆うために使われます。

⇒ 産業機械の種類についてはこちら

工作機械カバーの種類

ここでは、主な産業用工作機械カバーをご紹介します。

旋盤切削加工機の工作機械カバー

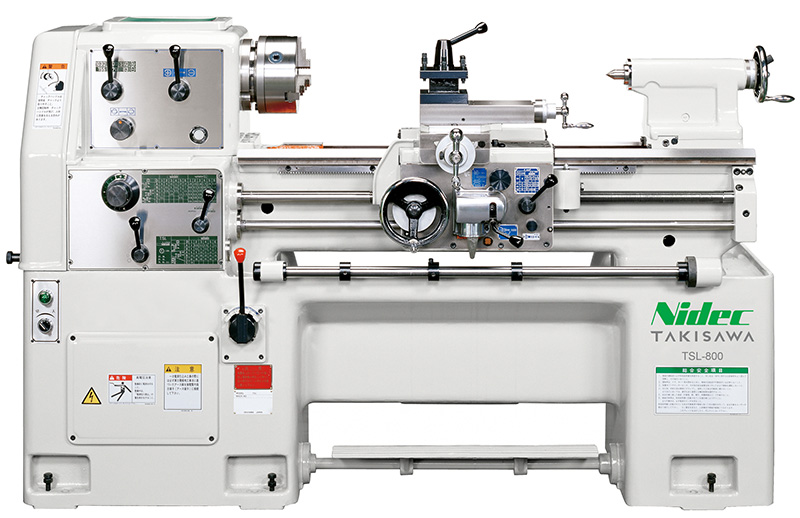

旋盤のカバー

チャックという回転する台に加工物(ワーク)を固定して、バイトという工具でワークを切り削って工作物を作りだす工作機械のカバーのこと。ワークを回転させながら削ることから、円筒物の加工に適しています。工作物の外側を円形やテーパに旋削する外丸削り、穴の内側を削る中ぐり、穴あけ、ねじ切り、溝を削りながら切断する突切りなどが可能です。

一般的には、数値制御装置(NC装置)が付帯する「NC旋盤」と、NC装置が付帯しない「汎用旋盤」に分別されます。NC旋盤は、数値制御装置によって自動加工を行うほかに、高精度の切り込みが可能で完成品の仕上がり精度が均一になるため今日では主流となっています。

また、旋盤やNC旋盤のカバーには、摺動面を飛散する切粉や切削液から保護する目的で、テレスコピックカバー(テレスコカバー)、テレスコボックスが用いられます。

フライス盤のカバー

回転軸に取り付けたフライスという工具を回転させてワークを削り工作物を作りだす工作機械のカバーのこと。切削工具を換えることで、フェイスミル、エンドミル、溝フライス、穴あけなどさまざまな加工が可能です。

また、フライス盤は、主軸の向き、主軸やテーブルの移動方向で分類されます。 ・主軸の向きによる分類: 立型フライス盤、横型フライス盤、万能フライス盤 ・移動方向による分類: ヒザ型フライス盤、ラム型フライス盤、ベッド型フライス盤

さらに、数値制御装置の有無で汎用とNCに分けられます。

マシニングセンターのカバー

複数の加工に必要な工具を自動で交換できる機能を持ち、コンピュータなどの数値制御によって、平面削り、中ぐり、穴あけ、ねじ切り、リーマ仕上げなどの加工を一台で連続して行えるNC工作機械のカバーのこと。従来は、工程ごとに適した工作機械(平面切削:フライス盤、穴あけ:ボール盤、旋削:旋盤など)を使用していましたが、マシニングセンターではNC制御によって複合加工が可能です。

工具の付け方により、立型(立形)マシニングセンターや横型(横形)マシニングセンターに分類されます。

また、マシニングセンターのカバーの一つに、加工時に出る切粉や切屑、切削液が周囲に飛散(スプラッシュ)することを防ぐスプラッシュガードがあります。このスプラッシュガードは今日では切粉やクーラントの飛散範囲をだけでなく、機械全体を覆うスプラッシュカバーへと変遷し、安全性、機能性はもちろんのことデザイン性も包含させています。

複合加工機のカバー

NC旋盤の持つ旋削加工機能とマシニングセンターの持つ切削加工機能を併せもつ工作機械のカバーのこと。旋削と切削を複合化し、一台ですべての工程を完結できます。

また、複合加工機、マシニングセンター、NC制御工作機械には、切屑保護や振動騒音の抑制のために伸縮可能なカバーが求められます。例として、スライド式のテレスコカバー、スプリングによる駆動の巻取りカバー、シートの表面に短冊状のアルミプレートをリベットで固定したアルミエプロンカバー、蛇腹(ジャバラ)カバーなどがあります。

上記以外にも、下記のような切削機械のカバーがあります。

研削盤のカバー、ボール盤のカバー、中ぐり盤のカバー、歯切り盤のカバー ・・・など

プラスチック加工機械の工作機械カバー

射出成型機のカバー

樹脂を溶かして金型に流し込み圧力をかけて成形する工作機械のカバーのこと。プラスチック製品の成形法として一般的です。 素材を溶かす(溶融)、型に流し込む(射出・成形)、固める(冷却)、取出すといった工程を一台で行えます。

放電加工機の工作機械カバー

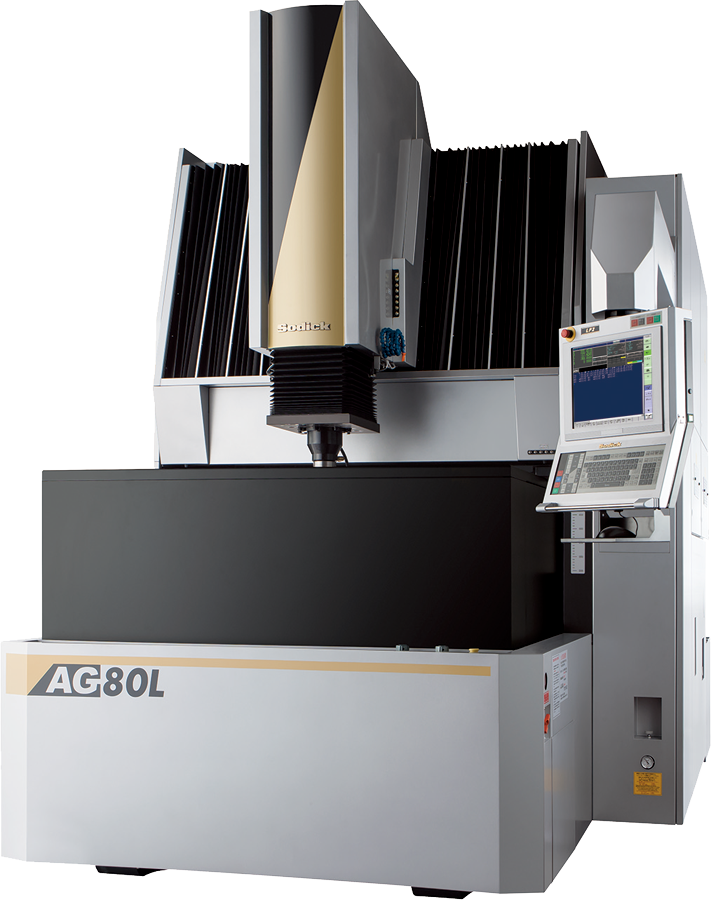

形彫り放電加工機のカバー

水や油などの液体の中で、彫りたい形状に加工した電極と加工物を近づけて、その間に電気によって火花を起こし、生じた熱で加工物を溶かして必要な形状に加工する工作機械のカバーのこと。導電性がある材質ならば、非常に硬い素材、厚み、溝加工、複雑な形状、貫通しない加工も可能です。

ワイヤ放電加工機のカバー

電極に使用する金属の細いワイヤー線に電流を流し、加工物に近づけて、加工物を熱で溶かしながら切断する工作機械のカバーのこと。導電性がある材質ならば、貫通加工で非常に硬い素材、厚み、複雑な形状も高精度に加工できま

表面研磨機械の工作機械カバー

バレル研磨機のカバー

ドラム形状のバレル容器に、加工物、研磨石、研磨材(コンパウンド)、水を入れ、バレル容器を回転させたる振動させたりすることで加工物を研磨加工する工作機械のカバーのこと。仕上がり品質のばらつきが少なく、一度に大量の加工が可能です。

上記以外にも、下記のような放電加工機のカバーがあります。

ラップ盤のカバー、ホーニング盤のカバー ・・・など

鉄骨加工機械の工作機械カバー

バンドソー(鋸盤)のカバー

鋸の刃を有した帯状のブレード(工具)を回転させて、加工物を切断する工作機械のカバーのこと。材料を加工に必要な大きさに切り出す際に使用されます。

⇒ 工作機械の種類について詳しくはこちら「一般社団法人日本工作機械工業会」Webサイトから

工作機械カバーの用途

工作機械カバーは、使用される業界や用途によってさまざまな性能が求められます。

工作機械カバーを使用する業界

工作機械業界

工作機械業界で利用されるマシニングセンターは、刃物を回転させワークを前後左右上下に動かしながら切削加工します。最近のマシニングセンターは加工速度が非常に早く、もし間違って刃物に手が触れてしまったら大怪我をする可能性があります。そのため、工作機械のカバーには、刃物や回転体などの危険個所に人が接近したり、触れたりできないような安全性が求められます。

食品機械業界

食品機械業界で利用される容器の洗浄機は、水や薬液を掛けながら洗い、常に清潔・クリーンに保たれる必要があります。もし工作機械カバーがなかったら、工場の床が水浸しになってしまうとともに、不衛生な環境になってしまいます。そのため、工作機械のカバーには、防水性、防滴性が求められ、カバーのつなぎ目や扉の隙間などから水が漏れださないためにパッキンやシール材を入れるなどの工夫がされています。また、防水、防滴、防塵の規格として「IP67」など性能を表すグレードがあります。

半導体製造装置業界

半導体製造装置業界で利用される半導体製造装置の工作機械カバーは、高い防塵性、密閉性が求めらる機種があります。半導体の製造において埃は大敵であり、その混入を防ぐ目的で、扉と窓の間、カバーのつなぎ目、加工部などにはパッキンやシール材を用いて密閉性を高める工夫がされています。材質は、主としてアルミ、ステンレス、SUS304が使用され、錆や塗膜の剥がれて食品に混入するようなことがないように塗装をしないことも特徴です。

研磨用機械(研磨機)

研磨用機械(研磨機)は、油や冷却液を掛けながら金属材料の研磨を行います。工作機械のカバーには、防由性、防滴性が求められ、カバーと窓の接合部、カバーのつなぎ目、扉と本体のすきまから油や冷却液が漏れださないためにパッキンをシール材を入れた構造になっています。また、工作機械内部に油のミストを充満させる研磨用機械もあります。

X線検査装置

X線検査装置は、X線を当て検査品の内部を透視することで異物混入や形状不良の有無を確認する機械です。検査品を壊さずに調べることが出来るので非破壊検査とも呼ばれます。X線は人体に影響を及ぼすため、機械、装置のカバーには、X線を遮蔽し、外に漏れ出さないようにする必要があります。カバー裏面にX線遮蔽性能の高い素材である鉛を貼り付け、対策するケースが多いですが、鉛は人体に有害ですので構造設計にはノウハウが必要です。

CEマークが必要な機械(CEマーキング)

CEマークは、EU (欧州連合) 加盟国の基準を満たすものに付けられる基準適合マークです。また、表示することをCEマーキングといいます。つまり、工作機械をEU加盟国に輸出するにはCEの基準に適合させる必要があります。工作機械のカバーに求められる要件は第一に安全性です。機械作動時に人の手が入らない、扉が開いている場合には機械の運転ができないといった構造・仕組みにします。また、異物混入を防ぐために機械カバー取付のネジやボルトには脱落防止の構造が求められます。

アドライズの工作機械カバーの事例

アドライズは、これまでに多種多様な分野のお客様の工作機械カバーの工業デザイン、構造設計、筐体設計、試作・製作の実績を積み重ねてきました。ここでは、工作機械カバーの製作事例をご紹介します。

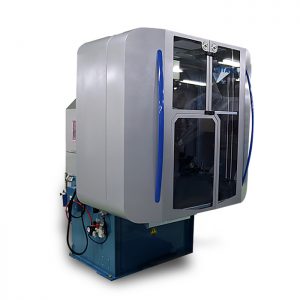

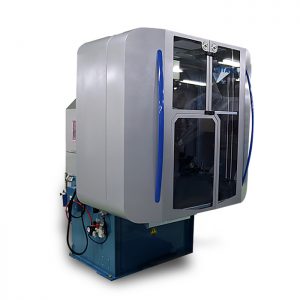

工作機械カバーの事例1:高精度ダイシングマシンのカバー

高精度な切断・溝入れ加工を実現するスライサーのシリーズのフルモデルチェンジにあたり機械カバーのデザイン・設計・試作を担当。

出典:東芝機械(現芝浦機械)株式会社

出典:東芝機械(現芝浦機械)株式会社

工作機械カバーの事例2:センター型円筒研磨機のカバー

段付きシャフト等の外周を研磨するのに適したセンター型の研磨機の工作機械カバーデザイン、構造設計、製作を担当

出典:株式会社野水機械製作

工作機械カバーの事例3:コンピュータ制御スプリングマシンのカバー

コンピュータ制御によるばね成形機の工作機械カバーデザイン、構造設計、製作を担当。

出典:株式会社板屋製作所

出典:株式会社板屋製作所