CONTACT

WORKS

設計支援

マコー株式会社 様

写真左から

マコー株式会社 越田氏(技術部 技術管理課 )

マコー株式会社 橋本氏(技術部 設計課 )

現在アドライズでは、マコー株式会社様から「二次元図面の3D化」のご依頼を、1年ほど継続的にいただいています。

今回は、マコー株式会社の橋本氏と越田氏にお話の機会をいただき「なぜアドライズを選んでいただいたのか?」「アドライズに対する印象や、納品物に対する評価はどのようなものか?」を伺いました。

2021年の10月頃より、アドライズにCAD業務をご依頼していただいているマコー株式会社様。過去に設計した2D図面の三次元化をご依頼いただくことから、弊社とのお付き合いが始まりました。2021年の10月頃より、継続的にご依頼をいただいています。

今回はマコー株式会社の越田氏(技術部 技術管理課)と、橋本氏(技術部 設計課)にお話の機会をいただき、以下の内容をお伺いしました。

「もともとどのような課題があったのか?」

「なぜアドライズを選んでいただいたのか?」

「アドライズに対する印象や、納品物に対する評価はどのようなものか?」

マコー株式会社(https://www.macoho.co.jp/)

「ウェットブラスト」という処理を行える製品の設計~製造を行っています。

ウェットブラストは表面処理や加工などを行う技術です。従来の技術(サンドブラスト)で課題だった粉塵・環境問題などを解決できるため、徐々にマコー様のウェットブラスト製品に移行するお客様が増えているようです。ウェットブラストの製品を製造している企業は国内ではまだ少なく、マコー様は最大規模レベルの企業と言えます。

マコー 橋本氏:

弊社の製品は一品一様で、お客様のニーズに合わせてカスタム設計をしています。そのため過去の製品図面を流用するケースが多いわけですが、その際に扱うものが2D図面なのでどうしても設計ミスが発生し、やり直しの工数が減らないという課題がありました。

だから「3Dデータの資産を増やしていかなければ」という声が上の方の意見にもあり、少しずつ進めていくことになったんです。

ただいくつかの方法を試みたものの、やっては頓挫の繰り返しでした。

マコー 越田氏:

まずiCAD-SXのライセンスを買ってみて「使いたい人は使ってください」という形で導入したのが一番最初でした。しかし実際には操作を覚えなければならず、結局2D図面を使うよりも時間がかかり開発原価が上がってしまう。そういった理由から、社内・協力会社を含めてほとんど誰も使ってくれなかったんです。

アドライズ:

「結局2D図面を使った方が効率が良く、なかなか3D資産が溜まらない」という課題は、弊社のお客様からもよくお伺いします。

マコー 橋本氏:

その後4年ほど経ってから、そろそろ本腰を入れようということになり、まずはどのソフトを使うかの精査から始めました。SOLIDWORKSを使うことが決まって、その後3D化のルール作りに入って・・・とやっていくうちに約3年が経過。

一応ルール作りは完了しました。ただその後は社内のリソース不足など色々な問題があり、うまくいきませんでした。

弊社は近々40周年を迎えることもあり、図面の枚数だけでも数十万枚はあります。それらの図面を自社内で全て3D化させるのには無理がある。人的・時間的なリソースが大きな問題で、なかなか進んでいかなかったんです。

「3D化の必要性は感じているものの、実際にやろうとするとなかなかうまくいかない」。そんなふうに苦戦しつつ紆余曲折しながら、アドライズさんにたどり着きました。

マコー 越田氏:

2021年頃にSOLIDWORKSの販売代理店に相談したところ、機械設計の外注業者を3社紹介してもらったんです。

その内の1つは個人事業主の方だったので、継続性のことも考えて外させていただき、残りの2社で検討しました。そのうちの1社がアドライズさんだったんです。

マコー 越田氏:

とりあえずHPを見て問い合わせを送り、モデリングルールの説明などをしました。するとアドライズさんに依頼すると、他社よりも費用を安く抑えられることが分かったんです。それで一度お試し発注してみることに決めました。

アドライズ:

「アドライズでは設計者とCADオペレータで分業し、作業効率を高めている」というお話しをしましたね。特にマコー様の場合は部品単位でのご依頼だったので、この分業体制を十分に活かし、通常よりも単価を下げることができました。

マコー 橋本氏:

とはいえ委託先を選ぶ際は、品質に関してもかなり重要視しています。HPを見ただけでは実際にどんなものが納品されるかが分からないため、正直不安な部分もありました。

でも「納品物の品質は実際に発注してみないと分からない」という考えのもと、一度発注した結果を見て今後の対応を考える方針だったんです。もしルールを守ってもらえなかったり、こちらが期待している品質を満たしていなかったりしたら、また別のところにお願いしようと。

そうしてお試し発注をしたわけですが、納品されたものを見たら思っていたより断然品質が高くて良かった。事前に説明したルールや指摘した点もしっかりと守ってもらえていました。

それで「費用だけでなく品質も文句なし」と判断して、継続的にお願いするようになったんです。

マコー 橋本氏:

はい。何を出しても良いものが返ってくるので、継続的に3D化を進めてもらっています。今のところ1,000枚ちょっとくらいでしょうか。

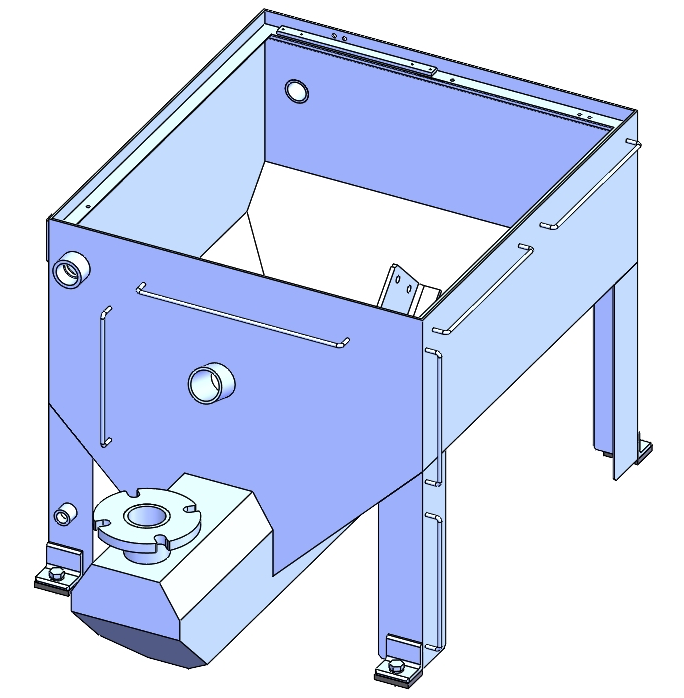

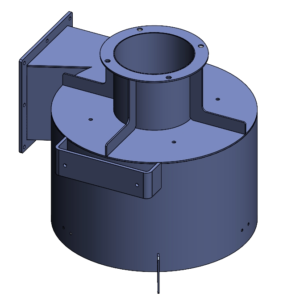

【アドライズが納品した3Dデータの一例】

また、ただ3D化した図面を納品してもらうだけでなく、こちらが提出した2次元図面(原図)にあった不備を修正してもらえる点も、とても助かっています。

というのも弊社がアドライズさんにお願いする2次元図面(原図)にも、不備が含まれていることがあります。例えば正面と側面の図で矛盾が生じている・位置が違う・寸法が違うなど。それらの図面は3次元図面に正しく起こせないので、修正が必要になります。

もし弊社が提出した原図に不備が見つかった場合、アドライズさんから逐一「こんな不備が見つかりました」と報告をもらえるんです。かつそこで作業を止めるのではなくて「こういう不備があったからこうした」という修正済みの原図までいただける。その判断が正しく弊社が意図した通りの内容になっているので、不備の確認や修正などにかかる工数をかなり削減できているんです。これがとても助かっています。

アドライズ:

ありがとうございます。我々が2D原図に不備を見つけた際はまず「恐らくここが間違っているんだろうな」と予測します。そして「このような不備が見つかり、こうやって修正したのでご確認ください」とお伝えし、完成した3Dデータと一緒にご提出します。

これはアドライズが場数を踏んでいるからこそできることの一つですね。

しかし実はそれだけでなく、そもそもマコー様がしっかりとルールを決めて発注してくださっていることと、継続的にご依頼いただけていることも大きいです。というのもお客様各社で図面の作り方が異なるので、長期的にご依頼をいただけると、その会社のルールに我々も慣れてきます。すると学習したものを次のご依頼に活かせるので、より品質の高い作業ができるという側面があります。

マコー 橋本氏:

私個人としては、マコー内では完全に3D化にリソースを割けない状況が続いているので、今お願いしている部品単位の依頼だけでなく、購入品なども合わせてトレースやモデル作成をしてもらえたら良いなと思っています。アセンブリはなかなかハードルが高いかもしれませんが…、もしできたら弊社の作業も楽になってくるかなと。

アドライズ:

ありがとうございます。アセンブリの件なども含めて、ぜひ今後ご相談いただければと思います。

橋本さん、越田さん。この度は貴重なお時間をいただきありがとうございました。

アドライズでは設計開発案件3,000超えの経験と実績を活かし、貴社のニーズに寄り添います。

ぜひお気軽にご相談ください。